粘弾性のいろは(2)ー弾性編ー

前回に続いて、粘弾性やレオロジーと呼ばれる分野の内容について解説します。前回は多くの材料が加工される際に大きな影響がある粘性を中心とした内容でしたが、今回は、プラスチックから金属などにも関係が深い弾性について解説します。主に加工後の製品の特性として測定する事が多い弾性ですが、一般的な測定(静的)では正確な値が得られます。反面、手間がかかるために熱による変化の様な多点測定については、連続的に測定出来る動的粘弾性測定装置が材料開発など沢山の実験が必要な場合には有効な方法です。

静的な弾性率測定

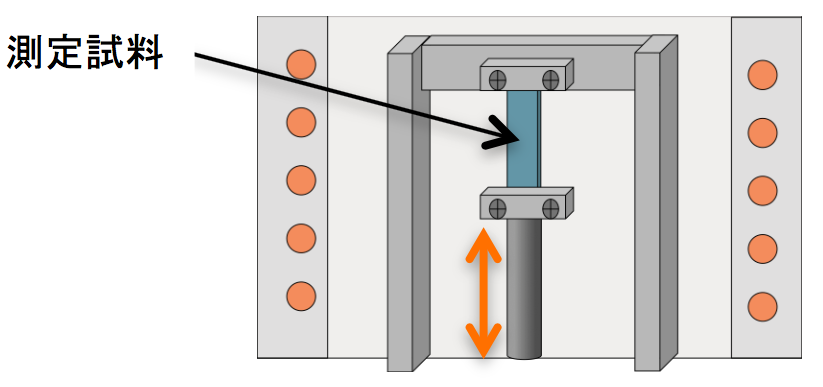

一般的に弾性率の測定は、万能材料試験機と呼ばれる試験機が使われ、引張り、圧縮、曲げなど治具を変える事により色々な試験が出来ます(図1)。試験機には、大きな応力が出せる油圧式の応力制御型と小さな応力から幅の広い範囲で使えるモーター式の歪制御型の二種類の方式があります。また、温度を変えて測定する場合は、専用の恒温槽を設置する必要があり、専用の治具や延長治具が必要になり、ひずみ計も200℃以上の高温では専用のものが必要になります。比較的古くから使われていますが、正確に測定するのにはコツが必要になる事もあります。残念ながら、当センターではすべての対応は難しい測定ですが、一部対応出来る場合もありますのでお問い合わせください(機器名、O02:万能材料試験機50kN、O05万能材料試験機10kN:長浜庁舎、A01:万能試験機250kN、A02万能材料試験機100kN:彦根庁舎)。

引張り弾性率

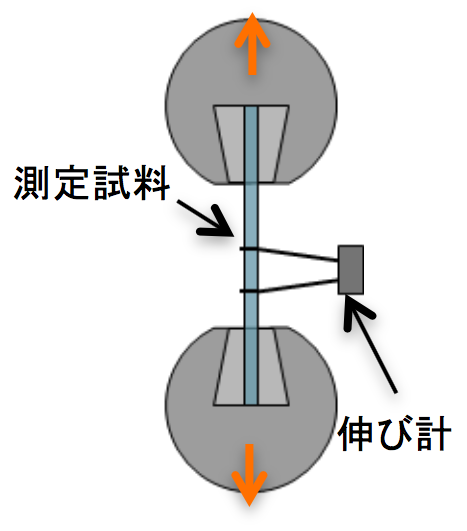

最も一般的に取り扱われる数値ですが、その測定には幾つかの方法があります。比較的安価で高精度ですが破損の危険性がある接触式の伸び計、高精度ですが前準備に熟練が必要な歪ゲージを貼付した測定、高価ですがカメラやレーザーなどを利用し、非接触で広範囲な測定が可能な伸び計もあります。

圧縮弾性率

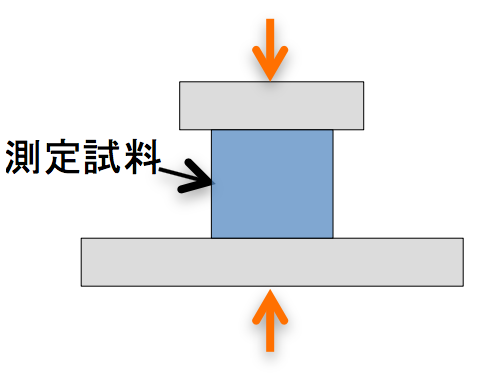

JIS K7181のように上下の円盤で圧縮する特別な器具を用いない方法や、炭素繊維複合材料用の特殊な治具や歪ゲージを用いるJIS K7076のような試験もあります。

曲げ弾性率

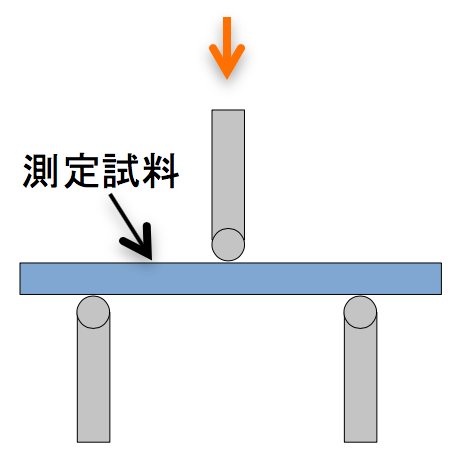

曲げ弾性率は、JIS K7171などにあるように、圧子の移動量がそのままたわみ量となるので比較的測定がしやすい測定です。ただ、ISO 178では、たわみ量を歪み計で測定すると規定されているため、圧子の下部に歪み計を設置する必要があります。

|

|

|

|

引張り弾性率接触式伸び計による測定 |

圧縮弾性率平板間の距離が伸び |

曲げ弾性率上からの圧子か下からの伸び計の変位量で測定。 |

万能材料試験機外観 |

図1 静的な弾性率の測定

動的な弾性率測定

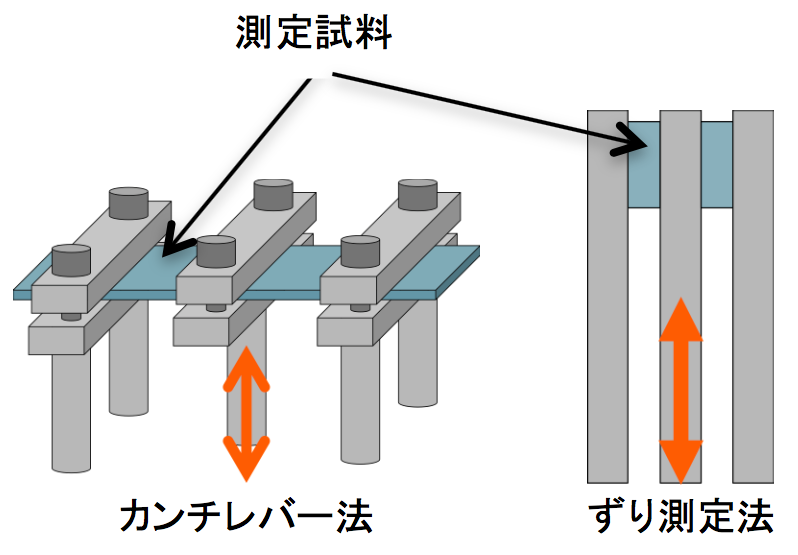

固体向けの動的粘弾性測定装置での測定は、図2のように試料を固定したプローブが正弦波力を与えるように上下振動する事により、試料を変形させ歪みを与える事で弾性率を測定する方法です。この測定で得られる値は、弾性を表す貯蔵弾性率:E’、粘性を表す損失弾性率:E”であり、その割合を損失正接:tanδ(=E”/E’)と呼び、温度変化により物性が変わる場合などに粘性の増加などが起こる事を表す指標とされます。この測定法には、静的な測定と同じ引張り(フィルム用)、圧縮(スポンジ、ゴム用)、曲げ(板用)の他に、図3のカンチレバー法(板用)、ずり測定法(ゴム、ゲル用)があります。その外観は図4の様なシンプルな装置であり、当センターの装置は応力制御方式です。他に歪み制御の製品も販売されています。

測定例(プラスチックの粘弾性挙動)

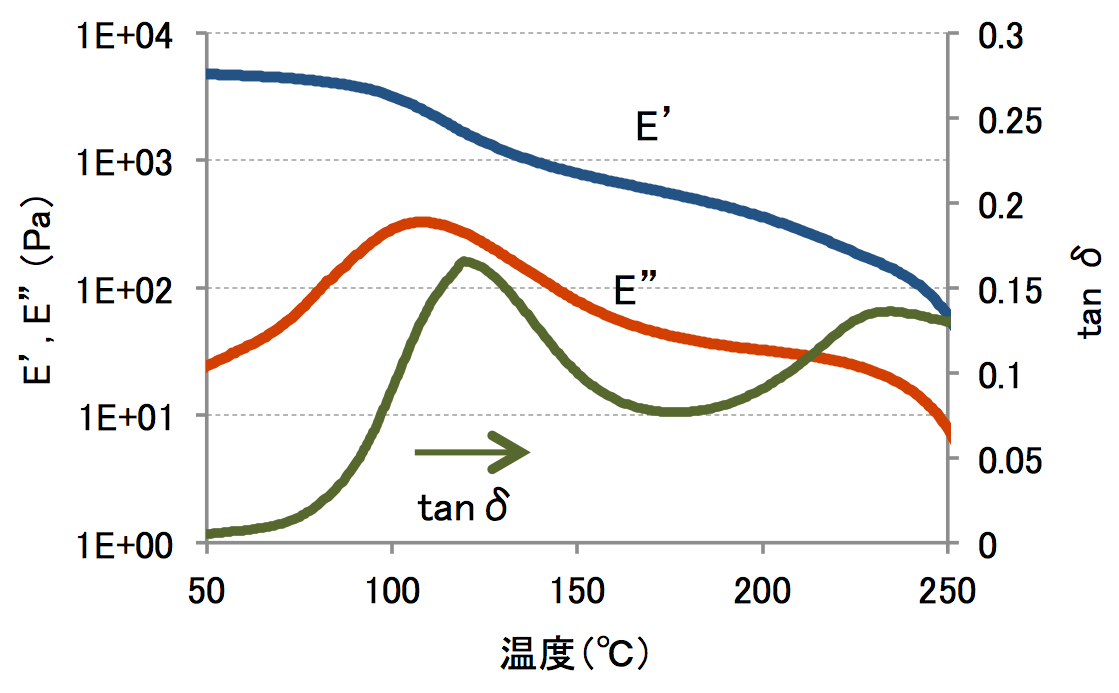

図5に示すグラフは、温度を変えながら測定したプラスチック(PET)の粘弾性挙動です。静的な弾性率の測定には、必要な弾性率を各温度で測定するので長時間が必要となります。しかし、動的粘弾性測定では、一試料を一回の測定でグラフ化が可能で、試料間の違いの傾向を知るには非常に有効な測定方法です。この結果では、弾性率の値が50℃位から低下し始め、90℃を超えると大きく下がり始めこの変曲点がE’のガラス転移点です。また粘性を示す損失弾性率E”が110℃程度でピークを迎えます。またtanδが120℃付近でピークを迎えます。それぞれE”ガラス転移点、tanδガラス転移点となります。

以上、弾性の評価について解説しました。加工後も粘性と弾性の両方の性質が現れやすいゴム、プラスチック、食品などに比べて、金属やセラミックなどを含む多くの材料は、加工時には粘性が主になり、製品は弾性が主に現れるなど、それぞれの段階で粘弾性特性を把握しておくことは非常に重要になります。何かと難しく思われがちな粘弾性の評価ですので、利用者の皆様と我々も一緒に悩むことが多いのですが、疑問があれば、ぜひ一度ご連絡ください。

問い合わせ

有機環境係(長浜庁舎)

TEL 0749-62-1492